Este artículo va a ser un poco distinto (y seguro que hay mucha gente por el mundo a’lante que puede aportar otros puntos de vista que complementen lo que voy a contar). Voy a hablar de cómo se inyectan las miniaturas de plástico.

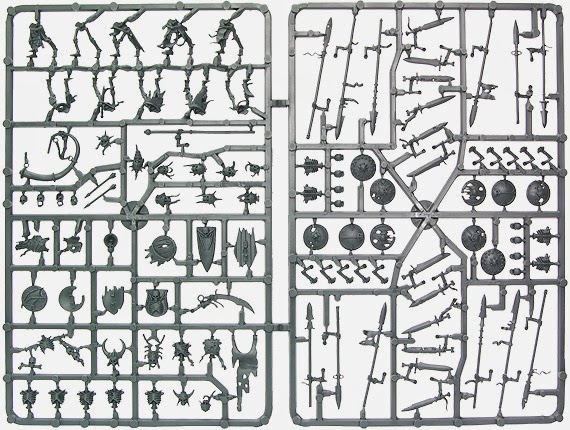

La mayor parte de las piezas de plástico que utilizamos vienen en su marco de plástico (que llamamos matriz). Este «marco» son en realidad los canales de alimentación por los que llega el plástico fundido para rellenar el molde.

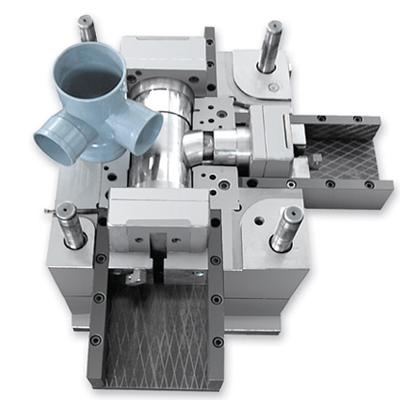

Estas piezas se inyectan con un movimiento sencillo a lo largo del mismo eje. Basta ver muchas cabezas (y lomos de lobo) , que van perdiendo definición de pelo en el contorno. Estas piezas no tienen «negativos» o contra salidas, todo sale con el mismo movimiento.

En cambio, las figuras de Warmachine de plástico han venido tradicionalmente separadas de los canales.

En esta pieza se ven los negativos de los que hablaba antes. La dirección de desmoldeo general es la que se ve en la primera imagen, para sacar la mayor parte de los detalles, y además tiene otros dos movimientos (como en el molde que abre el artículo), que van a buscar las aristas, tanto de la pinchos como del contorno. Por eso tiene cuatro «rebabas» distintas.

Esto hace que el molde sea más caro, pero hacen falta menos piezas, simplifica el montaje, y permite conseguir detalles en ángulos imposibles de sacar de otra manera. También puede hacerse para que la propia máquina corte y separe los canales de alimentación (incluso que mantenga la boquilla caliente, para optimizar el uso del material).

Sospecho que Reaper, en su gama Bones, se aprovecha de la flexibilidad del material para poder sacar negativos imposibles en materiales más rígidos y así hacer miniaturas con negativos de una pieza (aunque sé de buena tinta que la no-Tardis tiene un movimiento para el vaciado interior, en lugar de hacer dos piezas).

¿Sabéis de otras marcas o miniaturas que utilicen moldes tan complejos?

Un saludo

Esta chulo, no tenía ni idea de cómo era, pero ahora quiero saber más 😛 (en mi cabeza suena ahora la voz de Starship Troopers diciendo «¿Desea saber más?»)

La verdad que artículo bastante diferente y muy interesante. Sé que es difícil, pero molaría ver el desarrollo de un proyecto desde la idea hasta que llega a la estantería, es decir, lo que el jugador/pintor no ve. Cómo se pasa de la idea al art, como se diseña la miniatura, etc.

a mi me gustaba mucho la sección novedades de reaper, me gustaría k volviera 🙁

Cuando tienes que recoger las matrices, revisar que esten correctas las piezas etc deja de ser tan divertido. No hago minis pero trabajo con maquinas de inyeccion y matriceria, que siguen el mismo proceso productivo. Solo deciros que un molde para inyectar las minis de por ejemplo la guardia espectral de shadespire, puede costar facil cifras de 5 digitos…asique cuando pensemos que el plastico es barato y por que son tan caras, pensad que hay mucha mas inversion detrás. Saludetes!!!

Ups, perdon por el duplicado, soy nuevo en esto de comentar…

@oscar vazquez: (No pasa nada, tranqui)

Hola, soy diseñador industrial y ex-empleado de una empresa de inyección de plastico. Os explico un poco a grosso modo como suele llevarse a cabo el desarrollo de un proyecto como este. En el caso de la industria (sin esculturas ni nada relacionado con el arte, se diseña el modelo en 3D (en mi caso se usaba solidedge y solidworks, prevaleciendo este segundo), teniendo en cuenta contrasalidas (desmoldeos imposibles si no se añade algun sistema de desmoldeo especifico para de esa zona, se calcula la presion en toneladas que se necesita para llenar todo el molde, se elaboran los canales y la entrada a pieza, etc…

Posteriormente se envia al taller a que lo fabriquen a partir de planos fisicos y/o el visualizador 3D, se fabrican todas las placas y componentes, tarea que depende de la zona se necesita una precision a la decima (0,1mm) como se puede llegar a exigir una precision a la centésimas (0,01mm).

Ahora bien, si es orientado a miniaturas el proceso es el mismo, con la diferencia que a la hora del diseño yo SUPONGO que puede haber dos formas

1. Que se cree las miniaturas fisicas como se suele hacer en algunos casos con masilla verde, despues escanearlo con un escaner 3D y mejorar los errores del escaneo en 3D, dividir las partes de la miniatura para su desmoldeo y mandar al taller

2. El mismo proceso que el primero pero en vez de crear las miniaturas a mano fisicas se crean en programas de diseño 3D y despues se separan las piezas y al taller